系统集成 驱动测量仪表领域迈向智能化与高效化的核心引擎

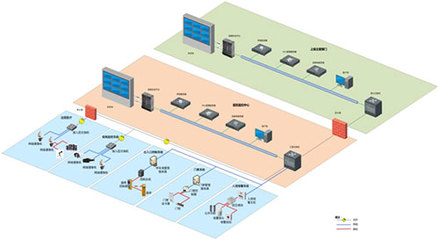

在当今工业自动化、物联网和智能制造飞速发展的时代,系统集成已从一项可选技术方案,演变为测量仪表领域创新与升级的核心驱动力。它通过将分散、异构的测量仪表、数据采集单元、控制设备及上层管理软件有机地结合为一个统一、协调、高效的整体系统,从根本上改变了传统测量应用的孤立性与局限性,其作用日益凸显且多维化。

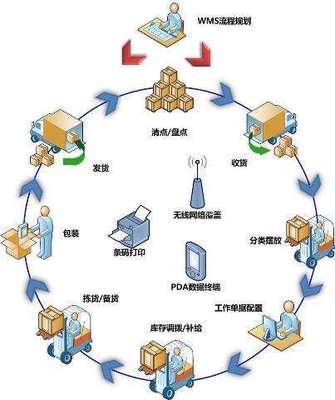

系统集成极大地提升了数据价值与决策智能化水平。传统的单点仪表测量往往产生“数据孤岛”,信息分散且难以综合利用。通过系统集成,来自温度、压力、流量、物位、成分分析等各类传感器的实时数据,能够被无缝采集、集中传输至统一的监控平台或数据中枢(如SCADA系统、MES或工业互联网平台)。这不仅实现了对生产过程的全局可视化监控,更重要的是为基于大数据的高级应用(如趋势分析、故障预警、工艺优化、能效管理)奠定了基础。数据从“信息”转化为“洞察”,支撑起更精准、更前瞻的决策。

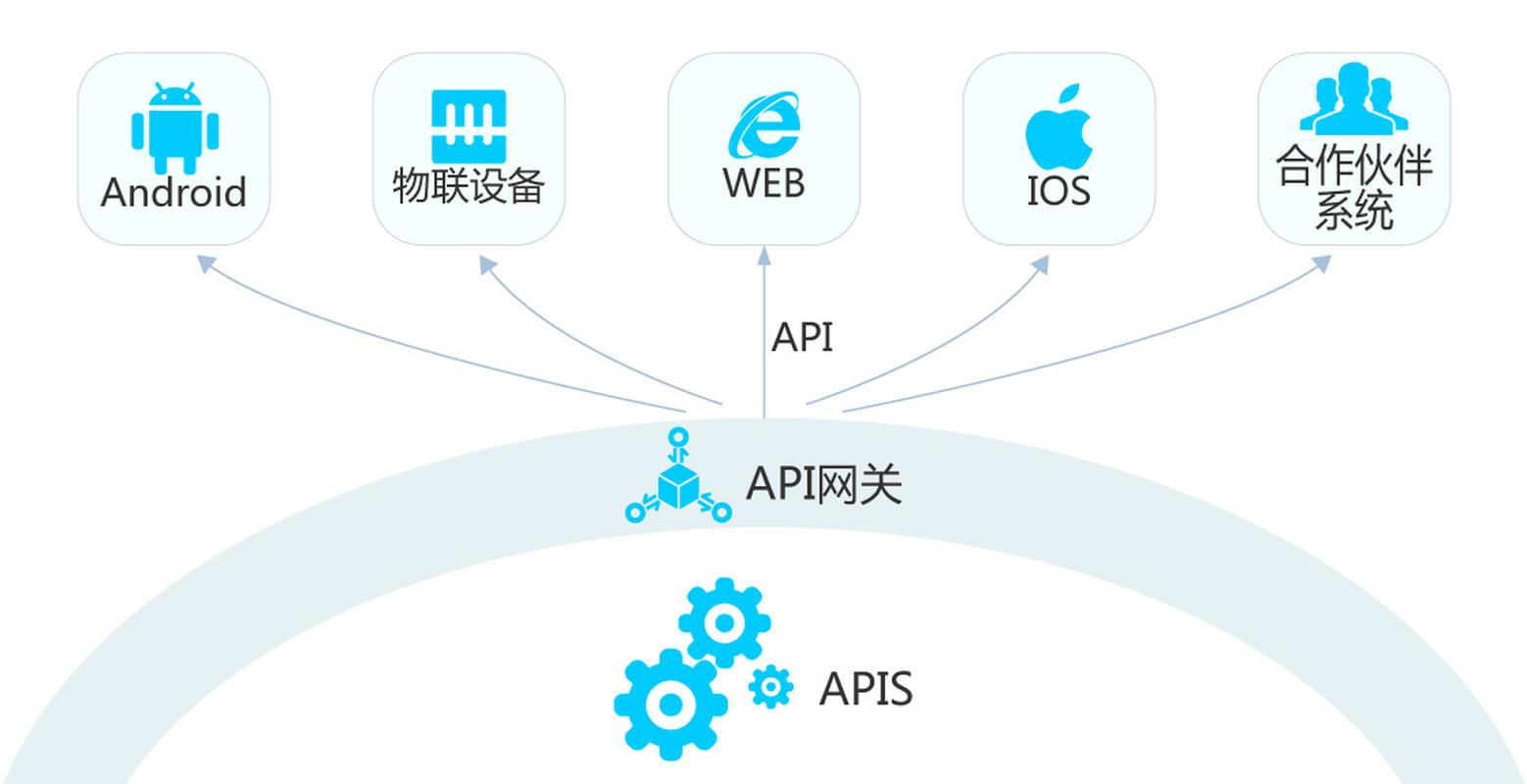

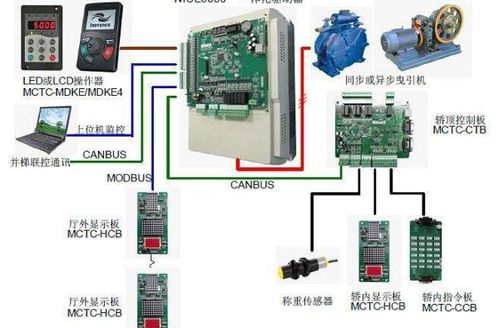

它显著增强了系统的整体性能与可靠性。系统集成并非简单的物理连接,而是涵盖了硬件接口、通信协议、数据格式和应用逻辑的深度融合。通过采用标准化的工业通信协议(如Modbus、OPC UA、Profinet等)和开放的软件接口,系统集成解决了不同厂商设备间的互操作难题,确保了信息流的畅通无阻。集成的系统便于实施统一的冗余配置、故障诊断和远程维护策略,从而提高了整个测量与控制链条的可用性、稳定性和可维护性,降低了停机风险与运营成本。

系统集成为实现复杂自动化控制和优化闭环提供了可能。在许多流程工业(如化工、制药、能源)和离散制造场景中,生产过程的优化依赖于多参数、多回路的协同测量与控制。系统集成能够将前端仪表的测量信号,与PLC、DCS等控制系统以及后端的执行机构(如阀门、变频器)紧密联动,构建起快速、精确的反馈控制回路。这使得诸如先进过程控制(APC)、实时质量控制、自适应调节等高级控制策略得以落地,直接提升产品质量、生产效率和资源利用率。

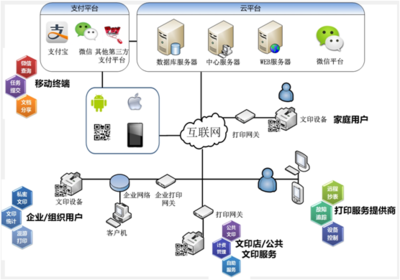

它加速了测量仪表领域的创新与服务模式转型。面对系统集成的需求,仪表制造商不再仅仅关注单个传感器的精度与稳定性,还必须考虑其网络化能力、数据透明度和系统兼容性。这促使仪表向智能化、数字化、网络化方向演进(如内置通信功能、自诊断、预维护)。服务模式也从单一的设备销售,扩展到提供包括方案设计、集成实施、数据分析在内的整体解决方案,价值链条得以延伸。

系统集成是构建工业互联网与“数字孪生”的基石。测量仪表作为物理世界的“感知神经”,其产生的海量、高保真数据,通过集成系统源源不断地汇入数字空间,是创建工厂数字孪生模型、实现虚拟仿真、预测性维护和全生命周期管理不可或缺的数据源泉。没有有效的系统集成,测量数据就无法流动并赋能于更广阔的数字生态。

系统集成对于测量仪表领域而言,其作用远不止于“连接”。它是打破信息壁垒、释放数据潜能的关键,是提升系统可靠性、实现高级控制的核心,更是驱动行业向智能化、网络化、服务化转型升级的战略性力量。在迈向工业4.0和智能制造的道路上,系统集成的深度与广度,将在很大程度上决定测量技术应用的最终价值与高度。

如若转载,请注明出处:http://www.wujifuda.com/product/53.html

更新时间:2026-02-27 19:04:55